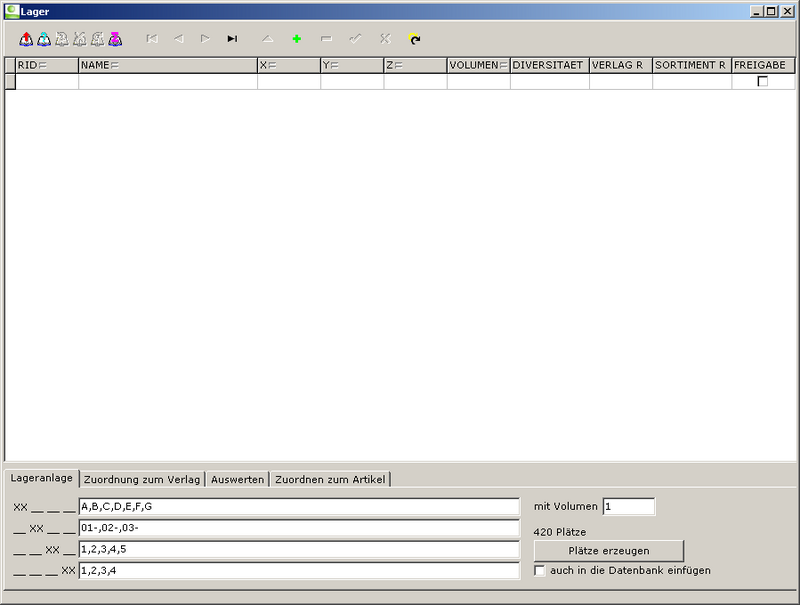

Lager

Eine leistungsfähige Lagerhaltung ist heute selbstverständlich und sollte aus IT-Sicht ein absolut beherrschtes und transparentes Thema sein. OrgaMon führt einige innovative Methoden ein, um eine effiziente Lagerhaltung zu ermöglichen.

- Übergangsfach: Zwischenlager mit hoher Umschlagshäufigkeit.

- automatisierte Lagerfreigabe und zeitverzögerte Neubelegung

- freigebbare Lagerplätze werden nach 14 Tagen Delay freigeben und können somit wieder belegt werden.

- Reserviertes Lager: Für gewisse Lieferanten lassen sich Bereiche für deren Produkte reservieren.

- 2 unterschiedliche Prämissen einstellbar: "vollständiges Befüllen")+ und "Flache Diversität"

- Volumen UND Gewicht Kontrolle pro Lagerplatz möglich.)+

- ständige Inventur

)+ Programmierungen noch nicht abgeschlossen

Name

- Ein Lagerplatz ist die kleinste mögliche räumliche Beschreibung mit der der OrgaMon rechnet

- Ein Lagerplatz kann mehrere identische Artikel beherbergen

- Jeder Lagerplatz hat einen Namen, z.B. "DO-3-4-11"

- Analog zu einem Fach eines Regales, oder einer Schublade einer Komode

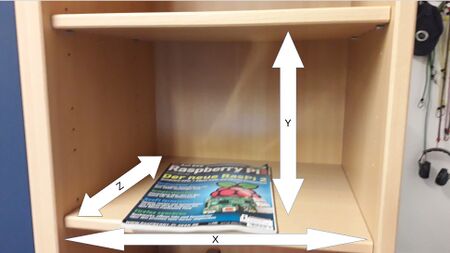

Dimensionen

Lager

- Räumliche Position des Lagerplatzes zur 3D Darstellung des Lagers

- x - Breite

- y - Höhe

- z - Tiefe

Artikel

- Artikel müssen in der Orientierung eingegeben werden wie sie am liebsten eingelagert werden

- x - schmale Seite

- y - Dicke

- z - lange Seite

Prinzip

Systemparameter LagerPrinzip=

- die Lagertechnologie bestimmt wie freie Lagerplätze gefunden werden

- Nicht selbstverständlich sind die Begriffe "leer" und "voll" für Lagerplätze

- Je nach Technologie wird der Wert aus anderen Datenfeldern berechnet

- Dabei geht es um Begriffsbestimmungen damit der Zustand "leer" oder "voll" berechnet werden kann

- Man könnte auch von verschiedenen Lager-Bewertungsmodellen sprechen

- Eine Technologie, wäre z.B. "Lauf ins Lager, schau wo der erste freie Platz ist wo deine Einlagerung hinpasst, lege es dort ab"

=Volumen

- Über das Raumvolumen muss berechenbar sein wann ein Lagerplatz zu 100% voll ist

- Hier wird die Anzahl der Artikel beachtet

- Jeder Artikel ist mit seinen Maßen X,Y,Z bekannt

- Jeder Lagerplatz ist mit seinen Maßen X,Y,Z bekannt

- Es wird in die Y Richtung gestapelt

- Bei Einlagerungen wird immer von einer planen Oberfläche ausgegangen

- Es wird ggf. mit mehreren Stapeln gerechnet (1,2,4,6,8,...)

- Das Gewicht spielt keine Rolle

Stapeln

- Bei der Belegung eines Lagers wird zunächst geprüft ob mehrere Stapel bei dieser Artikelgröße möglich sind

- Dann wird das Lager nach oben hin mit der Anzahl der berechnete Stapel belegt

=Menge

- Über die Anzahl der Artikel auf einem Lagerplatz

=Masse

- Über das Gewicht der Artikel

=Diversität (default)

- Hier wird berechnet wieviele unterschiedliche Artikel auf einem Lagerplatz liegen

- Hier ist die Artikelmenge in einem Lagerplatz unerheblich

- Es zählt nur dass innerhalb des Lagers sich die Artikel gleichmäßig verteilen

- Es wird in der Regel von gelagerte Artikelmenge<3 ausgegangen

- Ausgabearten spielen gar keine Rolle

- Übergangsfächer werden unabhängig von der Diversität belegt, hier spielt nur die Belegzugehörigkeit eine Rolle

- Der Wert "LAGER.DIVERSITAET" gibt an wieviele unterschiedliche Artikel ein Lagerplatz aufnehmen kann

Prämisse

Systemparameter LagerPrämisse=

=Fluten (default)

- Unter den Lagerfach kandidaten wird immer der leerste Lagerplatz gewählt

- Dadurch wird die Lagerfläche immer gleichförmig belastet

- Analog zu einer Überflutung durch Hochwasser

=Zufall

- Hier wird bei verschiedenen Kandidaten nach dem Zufallsprinzip ausgewählt

=Heimweg

- Hier wird immer der kürzeste Einlagerungs gewählt

- Hier wird immer Fach für Fach von links nach rechts zu 100% gefüllt

=Gastweg

- Hier wird immer der kürzeste Entnahmeweg gewählt

- Hier wird immer Fach für Fach von rechts nach links zu 100% gefüllt

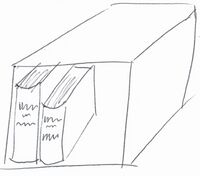

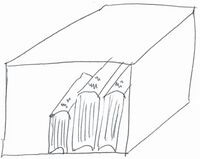

Einlagern

- Artikel (mit ihren X,Y,Z Dimensionen) können in unterschiedlichen Orientierungen ins Lager gelegt werden

- dabei wird angegeben welche Seiten des Artikels Lagerboden berührt, das sind die ersten beiden Buchstaben

- dann wird angegeben in welcher Dimension sich das Lager füllt, das ist der Buchstaben nach "füllt"

ZX füllt X

- stehend wie ein Buch von links nach rechts füllend

XY füllt Y

- liegend wie ein Stapel

ZY füllt X

- auf dem Buchrücken/der Seite

Lagerprüfung

- Die Lagerprüfung hilft beim Übergang von einem reinen Diversitätslager zu einem Volumenlager

OLAP "Lager mit Maßen"

-- -- bemaßte Lager mit bemaßten Artikeln -- select LAGER.RID as LAGER_RID, LAGER.X, LAGER.Y, LAGER.Z, ARTIKEL.RID as ARTIKEL_RID, ARTIKEL.X, ARTIKEL.Y, ARTIKEL.Z from LAGER join ARTIKEL on (ARTIKEL.LAGER_R=LAGER.RID) and (ARTIKEL.X>0) where (LAGER.X>0) excel open -

OLAP "Übergangsfächer"

Prüfbericht

- Haken Sie im Hauptfenster den "Debugmodus" an

- ->Pflege->Reiter Stapel-Transaktionen->Lagerprüfung

- laden Sie die Ergebnisliste aus obigem OLAP

-> Sie bekommen so Hinweise auf Probleme in einzelnen Lagerflächen im Diagnoseverzeichnis

Feldbedeutung Tabelle LAGER

offene Fragen

- wie ist mit MENGE_PROBE umzugehen

- wie ist mit MENGE_DEMO umzugehen

- das bisherige Lager hat gar nicht über Menge funktioniert, sondern über Diversität

- Ziel war es dabei

- Es war nicht möglich zu erkennen ob ein Lagerplatz "voll" ist, weil z.B. nur ein einziger Artikel drin war aber in einer grossen Menge

- die Belegung des Übergangsfaches läuft anders als das sonstige Lager

- Vorgehesnsweise

DIVERSITAET

- Maximale Anzahl verschiedener Artikel auf diesem Lagerplatz

- Durch die Diversität von "1" kann erreicht werden, dass auf diesem Lagerplatz nur ein einzelner Artikel eingelagert wird, aber z.B. mit der Menge von 100

NAME

- Symbolische Bezeichnung dieses Platzes

FREIGABE

- Flag, ob bei Null-Übergang dieser Platz freigegebenwerden soll. ARTIKEL.LAGER_R würde in diesem Fall auf Null gesetzt werden. Fällt die MENGE+MENGE_PROBE+MENGE_DEMO auf 0, und dieses Flag ist angekreuzt, so wird die Verknüpfung dieses Artikels zu diesem Lagerplatz aufgehoben.

VOLUMEN

- Fassungsvermögen des Lagerplatzes in der Einheit - unabhängig von X,Y,Z.

- da einzelne Lagerplätze für gewisse Artikel vorgesehen sind

Spezial-Lager

Übergangsfach

- Zwischenlager für versandvorgänge

- Das Übergangsfach dient zur Zwischenlagerung von versandfähigen Belegen. Im Fach werden lieferbare Artikel bereits zwischengehalten bis alle Artikel beisammen sind. Erst wenn sie den Status versandfertig erreichen werden sie versendet.

- Das Übergangsfach wird nun wieder freigegeben.

Aktiviere Übergangsfach: Man legt eine Person an mit dem Suchbegriff "Übergangsfach". Danach legt man einen Verlag an mit dieser Person als Referenz. Diesem Verlag ordnet man nun die Lagerplätze zu.

Freies Lager

- Ist ein Lagerbereich dem Artikel zugeordnet werden die kein Besonderes Lager brauchen

- Ähnlich dem Übergangsfach aber: Lager für Artikel ohne Lieferant, oder für Lieferanten ohne eigene Lager-Reservierung.

Aktiviere Freies Lager: Man legt eine Person an mit dem Suchbegriff "Freies Lager". Danach legt man einen Verlag an mit dieser Person als Referenz. Diesem Verlag ordnet man nun die Lagerplätze zu.

Alternativ-Lager

- In "ARTIKEL.LAGER_ALTERNATIV_R" wird der Lagerplatz eingetragen

- Die lagernde Menge ist im Artikel in einem eigenen Feld ("ARTIKEL.MENGE_ALTERNATIV_LAGER") gespeichert

- Die Entnahme aus dem Alternativ-Lager erfolgt nur, wenn das "normale" Lager nicht mehr über den angefragten Artikel verfügt

- aus diesem Lager kann immer nur ein Artikel entnommen werden

Belegung des Lagers

normales Lager

- Ist im Moment die Anzahl der unterschiedlichen Artikel in einem Lager, nicht die Summe der Artikel-Menge

Übergangsfächer

- Wird hier ein neues gebraucht so wird in der nativen Reihenfolge der Datenbank ein leeres Fach gesucht

Einlagern

- die Zuteilung eines Lagerplatzes erfolgt abhängig von

- ARTIKEL.SORTIMENT_R

- ARTIKEL.VERLAG_R

- Anhand dieser Werte können Lagerplatzkandidaten bestimmt werden

- Nun erfolgt eine Auswertung nach den Kriterien

- Liegen im Lagerplatz Artikel aus dem gleichen Sortiment (JA=gut, NEIN=schlecht)

- Lagermenge Freie Plätze = Diversität - Belegung

- Beim gesezten Flag Diversität ist "Freie Plätze" das Kriterium (WENIG=gut, VIEL=schlecht)

- Ohne das Flag Diversität ist "Belegung" das Kriterim (WENIG=gut, VIEL=schlecht)

- Name des Lagers, also A1 wird eher belegt als A2

Automatisches Einlagern

- via ->Lager->"Artikel auf Plätze zuteilen"

Für alle Artikel ohne Lagerplatz wird neu geprüft ob diese einen Lagerplatz erhalten können, dieser wird ggf. sofort eingetragen. Voraussetzungen für Recht auf einen Lagerplatz sind: liegt im Sortiment mit LAGER='Y' MENGE>0 oder MINDESBESTAND>0

Durch Diversität 0 kann ein (Nachbar)Lagerplatz gesperrt werden: Dadurch kann man z.B. DIN A3 Titel lagern (die 2 Lagerplätze belegen). Sicherstellen, dass kein Artikel auf dem Lagerplatz liegt. Nun auf Null setzen. Nun Artikel auf einen Nachbarlagerplatz zuordnen ...

Ermittlung eines Lagerplatzes

1) Im SORTIMENT muss LAGER='Y' sein

2) Hat VERLAG_R einen Lagerbereich?

3) JA: suche in diesem Bereich einen freien

3) NEIN: suche im Bereich "Freies Lager" einen freien

4) Platz im Bereich suchen

gibt es extra einen zum SORTIMENT passenden Unterbereich?

JA: dort weitersuchen

NEIN: im ganzen Bereich suchen

freie DIVERSITÄT ermitteln

(möglichst leere Lagerplätze bevorzugt, Wechsel von 0 auf 1)

(sind keine Leeren mehr da, wird von 1 auf 2 erhöht usw)

(möglichst "linke" Lagerplätze werden bevorzugt)

Lager- und Agent- Buchungen

Menge_Auftrag = (Menge_Rechnung + Menge_Agent + Menge_Geliefert) - Menge_Storniert

- Erhöhung der Auftragsmenge: Führt in erste Linie zur Leerung des Lagers. Mengen wandern also vom Lager in den Beleg (+REC). In zweiter Linie, reicht also die Lagernde Menge nicht aus, führt es zur Erhöhung der Agentmenge (+AGE), also der Bestellbedarf wird höher!

- Verminderung der Auftragsmenge: Führt in erster Linie zur Rückführung ins Lager (-REC). In zweiter Linie werden die Agentmenge vermindert, und der Bestellbedarf neu angepasst.

Mindestbestand

Der Mindestbestand ist eine Grenze für das Feld Menge. Sinkt die Menge unter den Mindestbestand wird im OrgaMon ein Mengenereignis ausgelöst. Die Order-Logik wird versuchen diese Situation nicht eintreten zu lassen.

Also heutige Ordermenge ist der Fehlbestand am Liefertag: Die Lieferzeit eines Artikels ist in der Regel bekannt oder es liegen sogar schon Erfahrungen vor. Der OrgaMon berechnet die Lieferzeit eines Artikels im Rahmen des Tagesabschlusses. Über den Absatz des Artikels in den nächsten Tagen können auch aussagen getroffen werden. So stellt man sich vor man würde heute bestellen, der Lagerbestand am (auch fiktiven) Liefertag ist über die Absatzprognose leicht berechenbar. Ist ein Fehlbestand zu erkennen so muss genau dieser Fehlbestand bestellt werden. Will man nicht täglich bestellen, so muss eine maximale Bestell-Häufigkeit definiert werden. Es muss dann zum Liefertag noch die Zeit der Bestellsperre hinzuaddiert werden, damit nicht zu häufig bestellt wird. Es muss dann nicht nur der Fehlbestand am Tag der nächsten Lieferung ausgelichen werden, sondern auch die Folgetage bis zu zweiten Lieferung.

Soll die Logik deaktiviert werden so muss bei Mindestbestand -1 eingegeben werden.

Barcodes

Auslagern mit der Handy/Tablett OrgaMon-App LOB